L’impression 3D au service de votre utilitaire Work System

Attendre trois semaines pour recevoir un simple support d’outil sur-mesure ou un organisateur de tiroir adapté à votre aménagement de véhicule utilitaire peut paralyser un projet professionnel. Pire encore, la plupart des accessoires disponibles en catalogue ne correspondent jamais exactement aux besoins spécifiques du terrain. Les électriciens ont besoin de rangements pour leurs pinces à sertir et matrices, les plombiers pour leurs clés spécifiques, les menuisiers pour leurs outils de mesure. Chaque métier a ses propres exigences, et les solutions standardisées laissent toujours des zones mal optimisées dans l’aménagement.

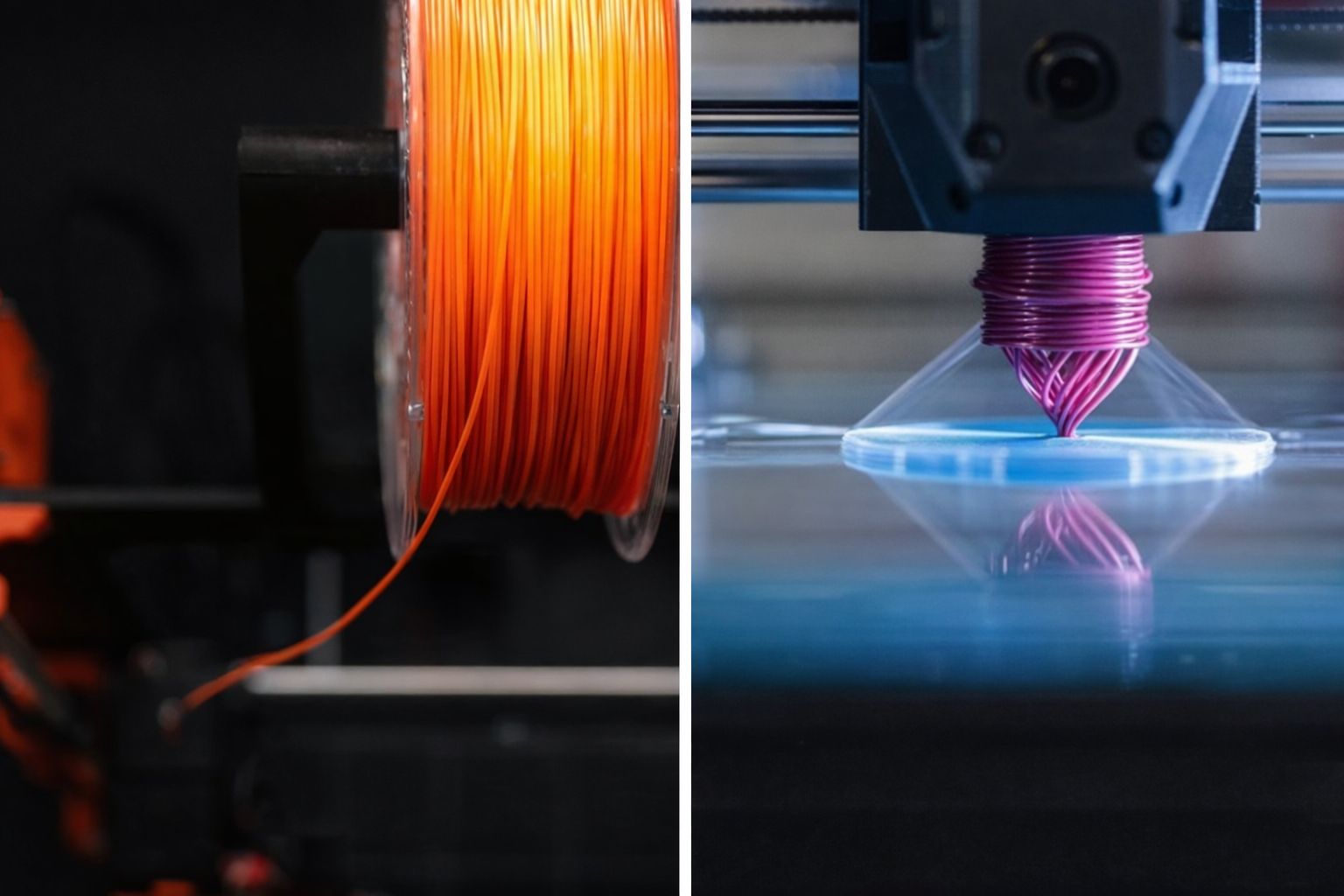

L’impression 3D transforme radicalement cette équation en permettant de concevoir, produire et tester des accessoires personnalisés en quelques heures plutôt qu’en semaines. Cette technologie de fabrication additive offre une liberté de création sans précédent pour adapter chaque recoin de votre utilitaire à vos besoins réels. Ce guide vous accompagne étape par étape pour tirer parti de l’impression 3D dans l’optimisation de votre aménagement Work System. Vous découvrirez comment valider la compatibilité de vos projets, concevoir des pièces intelligentes, choisir les matériaux adaptés aux contraintes automobiles, prototyper rapidement, garantir la sécurité de vos installations, et finalement calculer le retour sur investissement concret de cette approche. Un parcours opérationnel qui transforme des semaines d’attente en quelques heures de production active.

Validez la compatibilité et capturez les dimensions avec précision

Le point de départ d’un projet d’accessoire imprimé en 3D réside dans une connaissance exacte des dimensions et des contraintes d’installation. Avant même de lancer un logiciel de modélisation, il est essentiel de consulter le configurateur en ligne de votre système d’aménagement. Sélectionnez votre modèle de véhicule utilitaire exact, avec toutes ses options spécifiques comme le type de portes arrière, la hauteur de toit, et les configurations de montants. Cette démarche permet d’obtenir une base de référence fiable pour la conception. Pour garantir une intégration sans faille, il est crucial de bien connaître les spécificités des solutions d’aménagement pour fourgons professionnels Worksystem avant de lancer la modélisation.

Deux approches complémentaires s’offrent ensuite pour la prise de cotes. La première, classique mais efficace, consiste en une mesure manuelle minutieuse à l’aide d’un pied à coulisse numérique et d’un mètre ruban. Concentrez-vous sur les éléments stratégiques : l’espacement entre les perforations des montants verticaux, la profondeur des rails horizontaux, les dimensions intérieures des tiroirs existants, et les zones de dégagement nécessaires pour l’ouverture des portes. La seconde méthode, plus avancée, fait appel à un scanner 3D portable qui permet de capturer numériquement l’ensemble de l’espace intérieur du véhicule. Cette technologie, de plus en plus accessible, crée un nuage de points précis qui peut être importé directement dans un logiciel de conception assistée par ordinateur.

Un bon réflexe consiste à créer une bibliothèque personnelle de dimensions de référence pour votre véhicule. Documentez systématiquement les mesures suivantes :

- Les dimensions exactes des profils de montants Work System, y compris l’épaisseur du métal et la forme des perforations

- Les cotes des rails horizontaux et leur capacité de charge

- Les dimensions intérieures des tiroirs et leur course d’ouverture maximale

- Les zones de dégagement minimum pour l’accès aux équipements existants

- Les points de fixation disponibles et leurs caractéristiques mécaniques

Certains professionnels ont l’avantage de trouver des modèles 3D de base de leur véhicule utilitaire en ligne. Des plateformes comme GrabCAD ou 3D Warehouse proposent parfois des modèles de véhicules populaires comme le Ford Transit ou le Mercedes Sprinter, qui peuvent servir de canevas pour la planification initiale. Ces fichiers permettent de visualiser l’ensemble de l’aménagement dans un environnement virtuel avant de passer à la fabrication physique.

Concevez des accessoires intelligents et paramétriques

La conception paramétrique représente l’un des atouts majeurs de l’impression 3D pour l’aménagement de véhicules utilitaires. Cette approche consiste à créer des modèles 3D dans lesquels les dimensions principales sont définies comme des variables modifiables. Plutôt que de redessiner entièrement un support d’outil pour chaque nouvel usage, vous ajustez simplement quelques paramètres comme la longueur, la largeur, le nombre de compartiments ou le diamètre des trous de fixation. Des logiciels comme Fusion 360, FreeCAD ou OpenSCAD permettent de créer ces modèles intelligents qui s’adaptent en quelques clics.

Les possibilités d’accessoires sur-mesure sont pratiquement illimitées. Pensez aux supports d’outils spécifiques qui maintiennent fermement une pince ampèremétrique ou un tournevis dynamométrique dans une position accessible. Les boîtes de rangement clipsables qui s’insèrent parfaitement dans les espaces perdus entre deux montants. Les diviseurs de tiroirs modulaires qui créent des compartiments adaptés à la taille exacte de vos consommables. Les passe-câbles qui organisent les fils électriques le long des parois sans utiliser de colliers de serrage permanents. Chaque élément peut être pensé pour maximiser l’ergonomie et l’efficacité de votre espace de travail mobile. Cette approche modulaire n’est pas sans rappeler les innovations vues dans la personnalisation d’intérieurs par impression 3D, où chaque objet est pensé pour une fonction et un espace précis.

La compatibilité avec les systèmes de fixation existants constitue un point crucial de la conception. Les racks Work System utilisent un système de perforations standardisées qui offre une grande flexibilité. Vos accessoires imprimés doivent intégrer des systèmes de fixation correspondants. Plusieurs options s’offrent à vous :

- Des crochets qui s’insèrent dans les perforations circulaires et se verrouillent par rotation

- Des pinces qui se clipsent sur les bords des rails horizontaux sans outils

- Des supports à visser avec des trous taraudés intégrés dans la pièce imprimée

- Des systèmes magnétiques pour les pièces légères qui doivent être déplacées fréquemment

- Des attaches rapides type “quick-release” pour les équipements qui circulent entre véhicule et atelier

Prenons le cas concret d’un électricien spécialisé dans les installations industrielles. Il utilise quotidiennement une pince à sertir hydraulique avec un jeu de six matrices de différents diamètres. Un support imprimé sur-mesure peut intégrer un logement parfaitement ajusté pour la pince, avec six alvéoles cylindriques pour les matrices, le tout fixé à hauteur de bras sur un montant vertical. La conception inclut des découpes d’allègement pour économiser du filament tout en conservant la rigidité nécessaire, et un système de clips qui permet de démonter l’ensemble en cinq secondes pour le nettoyer ou le repositionner. Ce type d’accessoire intelligent, impossible à trouver en catalogue, se conçoit en une heure et s’imprime pendant la nuit.

Choisissez le bon matériau pour chaque application

L’environnement d’un véhicule utilitaire impose des contraintes mécaniques et thermiques particulièrement exigeantes. Les vibrations constantes dues au roulement, aux nids-de-poule et aux accélérations brusques sollicitent en permanence les pièces fixées dans l’habitacle. Les variations de température peuvent être extrêmes, avec des pics dépassant 60°C en été sous un toit de fourgon exposé au soleil, et des températures négatives en hiver. L’exposition aux rayons ultraviolets à travers les vitres dégrade progressivement certains polymères. Le contact fréquent avec des huiles, des solvants ou des produits de nettoyage agressifs peut altérer la structure moléculaire des plastiques. Chaque accessoire imprimé doit donc être fabriqué dans un matériau adapté à sa localisation et à sa fonction dans le véhicule.

Les technologies d’impression FDM (dépôt de filament fondu) offrent une palette de matériaux variés, chacun présentant des caractéristiques spécifiques. Le PLA, bien que facile à imprimer, reste réservé au prototypage rapide et aux pièces non critiques, car il ramollit dès 50°C et se dégrade sous les UV en quelques mois. Le PETG représente un excellent compromis pour la majorité des applications : résistant aux chocs, stable jusqu’à 70°C, et offrant une bonne tenue dans le temps. L’ABS et surtout l’ASA excellent pour les pièces exposées aux UV et aux hautes températures, avec une plage d’utilisation allant jusqu’à 90°C. Les composites chargés en fibres de carbone, de verre ou de kevlar apportent une rigidité exceptionnelle pour les supports devant encaisser des charges importantes, comme les fixations de jerricans ou d’échelles.

Pour guider le choix du matériau en fonction des contraintes d’usage, voici une matrice comparative simplifiée :

| Matériau | Résistance UV | Résistance chaleur | Résistance chocs | Flexibilité |

|---|---|---|---|---|

| PLA | Faible (dégradation rapide) | Faible (50°C max) | Moyenne (cassant) | Rigide |

| PETG | Moyenne (tient 1-2 ans) | Bonne (70°C) | Excellente | Semi-flexible |

| ABS | Bonne | Très bonne (90°C) | Bonne | Rigide |

| ASA | Excellente | Très bonne (90°C) | Très bonne | Rigide |

| Nylon (PA) | Bonne | Excellente (100°C+) | Excellente | Flexible |

| Composites fibre | Très bonne | Bonne à excellente | Moyenne (rigide) | Très rigide |

La qualité du filament joue un rôle déterminant dans la fiabilité des pièces finales. Les filaments professionnels, bien que plus coûteux, garantissent une composition homogène, un diamètre constant, et l’absence d’impuretés qui pourraient fragiliser la structure imprimée. Des marques reconnues proposent des certifications pour leurs matériaux, notamment des fiches techniques détaillant les propriétés mécaniques, la résistance chimique et les températures d’utilisation recommandées. Pour des accessoires qui maintiennent des équipements coûteux ou qui touchent des zones critiques du véhicule, économiser quelques euros sur du filament bas de gamme représente une fausse économie. La durabilité et la sécurité justifient l’investissement dans des matériaux de qualité professionnelle éprouvée.

Imprimez, testez et améliorez en un temps record

L’approche itérative constitue l’avantage compétitif majeur de l’impression 3D face aux méthodes de fabrication traditionnelles. La première version d’un accessoire n’est jamais parfaite, et c’est précisément là que la technologie additive révèle toute sa puissance. Imprimer un prototype fonctionnel prend généralement entre deux et huit heures selon la taille et la complexité de la pièce. Le coût en filament reste dérisoire, souvent entre 2 et 10 euros de matière première. Cette combinaison de rapidité et d’accessibilité financière autorise une expérimentation impossible avec l’usinage ou le moulage, où chaque modification engage des délais et des coûts prohibitifs.

La phase de test sur le terrain révèle immédiatement les points d’amélioration. Montez la pièce imprimée dans le véhicule à son emplacement prévu et évaluez méthodiquement plusieurs critères. L’ajustement mécanique est-il parfait ou subsiste-t-il du jeu ? La solidité de la fixation résiste-t-elle aux vibrations et aux manipulations quotidiennes ? L’ergonomie facilite-t-elle réellement l’accès aux outils ou crée-t-elle de nouveaux obstacles ? Le poids de la pièce est-il optimisé ou pourrait-on alléger la structure sans compromettre la résistance ? Les arêtes sont-elles suffisamment arrondies pour éviter les blessures ou l’accrochage des vêtements ? Cette capacité à prototyper vite et itérer à coût réduit est l’une des forces majeures de la fabrication additive.

Le cycle d’amélioration se déroule ensuite de manière fluide. Sur la base des observations terrain, modifiez les paramètres du modèle 3D dans votre logiciel de conception. Une patte de fixation trop fine ? Augmentez son épaisseur de 2 mm. Un logement d’outil trop serré ? Ajoutez 0,5 mm de jeu. Une zone qui fléchit sous la charge ? Intégrez des nervures de renfort. Relancez l’impression, et en quelques heures, testez la version améliorée. Ce processus peut être répété trois, quatre, cinq fois dans une même journée de travail si nécessaire. Les étapes clés se résument ainsi :

- Impression du prototype initial (2 à 8 heures selon la taille)

- Installation et test réel dans le véhicule (30 minutes à 1 heure)

- Identification des points d’amélioration et documentation (15 minutes)

- Modification du modèle 3D (30 minutes à 2 heures)

- Nouvelle impression et test jusqu’à validation finale

Une fois le design optimal atteint et validé sur le terrain, le fichier numérique devient un actif précieux dans votre bibliothèque personnelle. Cette notion de “stock digital” transforme la gestion des accessoires : plus besoin de stocker des pièces physiques qui prennent de la place et qui peuvent se perdre ou se casser. Le fichier 3D reste disponible indéfiniment pour une réimpression à la demande en quelques heures. Si vous cassez un support lors d’une intervention, relancez simplement une impression le soir même. Si vous équipez un deuxième véhicule, reproduisez instantanément tous vos accessoires éprouvés. Si un collègue a besoin du même organisateur, partagez-lui le fichier. Cette dématérialisation du stock physique en bibliothèque numérique représente un changement de paradigme pour la gestion des équipements professionnels.

Garantissez la sécurité et la conformité de vos ajouts

L’intégration d’accessoires personnalisés dans un véhicule utilitaire engage une responsabilité en matière de sécurité qui ne doit jamais être prise à la légère. En cas d’accident ou de freinage d’urgence, les décélérations peuvent atteindre plusieurs G, transformant un simple outil mal fixé en projectile mortel. Chaque pièce ajoutée dans l’habitacle doit donc être conçue et installée selon des principes rigoureux. La première règle consiste à garantir une fixation robuste et redondante. Un système de clip unique peut suffire pour maintenir un petit organisateur de vis, mais un support d’outil lourd nécessite plusieurs points de fixation, idéalement complétés par des vis traversantes. Les pièces volumineuses ou lourdes doivent impérativement être positionnées bas dans le véhicule pour abaisser le centre de gravité et limiter leur potentiel destructeur en cas de renversement.

La réglementation automobile impose des normes strictes concernant les matériaux utilisés dans l’habitacle des véhicules. La norme FMVSS 302 (Federal Motor Vehicle Safety Standard) définit les exigences en matière d’inflammabilité pour tous les matériaux situés à moins de 13 mm des occupants d’un véhicule. Cette norme impose un test standardisé : un échantillon horizontal est exposé à une flamme de 38 mm pendant 15 secondes, et le taux de propagation de la flamme ne doit pas dépasser 102 mm par minute. Concrètement, cela signifie que les plastiques utilisés pour vos accessoires imprimés doivent présenter une résistance au feu minimale pour ne pas aggraver un incendie en cas d’accident.

Pour respecter ces exigences de sécurité dans vos projets d’impression 3D, plusieurs bonnes pratiques s’imposent :

- Privilégier les matériaux intrinsèquement moins inflammables comme l’ASA ou certains nylons ignifugés pour les pièces dans des zones critiques

- Vérifier que toutes les pièces sont solidement ancrées, avec des systèmes de fixation qui résistent aux vibrations et aux chocs

- Arrondir systématiquement les angles et éliminer les arêtes vives qui pourraient blesser en cas de contact brusque

- Éviter les pièces longues et pointues qui pourraient se transformer en lances lors d’un impact

- Tester la tenue mécanique en appliquant des forces supérieures à l’usage normal prévu

- Positionner les accessoires de manière à ne jamais gêner l’ouverture des portes, l’accès aux extincteurs ou aux trousses de secours

- Documenter les modifications apportées au véhicule pour faciliter les contrôles techniques et les inspections de sécurité

La responsabilité de l’installateur pour la conformité des aménagements non-standards reste un point juridique délicat. Si vous modifiez substantiellement l’intérieur d’un véhicule professionnel, notamment en ajoutant des fixations permanentes ou des structures porteuses, une déclaration auprès des autorités compétentes peut être nécessaire selon les législations nationales. Dans le doute, consultez un professionnel certifié de l’aménagement de véhicules utilitaires qui pourra valider la conformité de vos installations. L’objectif n’est pas de décourager l’innovation et la personnalisation, mais de garantir que votre outil de travail mobile reste sûr pour vous, vos collègues et les autres usagers de la route.

Chiffrez le gain pour votre activité

L’analyse financière d’un projet d’impression 3D pour l’aménagement d’un véhicule utilitaire dépasse largement le simple calcul du coût du filament. Une évaluation honnête du retour sur investissement doit intégrer l’ensemble des postes de dépenses et de gains, en particulier le coût d’opportunité lié aux délais de livraison des solutions catalogue. Un artisan qui attend trois semaines pour recevoir un organisateur spécifique perd potentiellement des heures de productivité chaque jour, en cherchant des outils mal rangés ou en manipulant des équipements mal sécurisés. Multiplié par le nombre d’interventions sur cette période, ce temps perdu peut représenter plusieurs milliers d’euros de chiffre d’affaires non réalisé.

Du côté des investissements nécessaires pour l’impression 3D, plusieurs postes doivent être considérés. Le coût d’acquisition d’une imprimante 3D professionnelle de qualité se situe entre 500 et 3000 euros selon les capacités recherchées. Cette dépense s’amortit sur la durée de vie de la machine, généralement plusieurs années avec un entretien minimal. Le coût des consommables, essentiellement les bobines de filament, varie entre 20 et 60 euros le kilogramme pour des matériaux de qualité professionnelle. Une pièce typique d’aménagement de véhicule pèse entre 50 et 300 grammes, soit un coût matière de 1 à 15 euros par accessoire. Le temps de conception représente l’investissement le plus significatif pour les premières pièces, avec une courbe d’apprentissage de quelques dizaines d’heures pour maîtriser les bases de la modélisation 3D. Néanmoins, ce temps devient marginal une fois la compétence acquise et les bibliothèques de modèles paramétriques constituées.

Pour illustrer concrètement le bénéfice économique, comparons deux scénarios pour la réalisation d’un support d’outil spécifique destiné à maintenir une clé dynamométrique et ses douilles dans un aménagement Work System :

| Critère | Solution impression 3D | Solution catalogue |

|---|---|---|

| Coût matière première | 8 € (150g de PETG) | – |

| Prix d’achat produit | – | 65 € (support générique) |

| Frais de port | 0 € | 12 € |

| Temps de conception/recherche | 2 heures (première version) | 1 heure (recherche fournisseur) |

| Délai de disponibilité | 8 heures (impression de nuit) | 18 jours (délai livraison) |

| Adaptation aux besoins | Parfaite (sur-mesure) | Approximative (standard) |

| Coût opportunité (3 min/jour × 18 jours × 80 €/h facturation) | 0 € | 72 € de temps perdu |

| Coût total réel | 8 € + 2h conception | 149 € + perte d’efficacité |

Au-delà des chiffres bruts, le gain opérationnel mérite une attention particulière. Un accessoire parfaitement adapté aux dimensions exactes de vos équipements, à la configuration précise de votre véhicule, et aux gestes quotidiens de votre métier, génère des micro-gains de productivité à chaque utilisation. Gagner 30 secondes sur la prise d’un outil, multiplié par 20 utilisations par jour, sur 220 jours travaillés par an, représente plus de 36 heures récupérées annuellement. Cette optimisation fine, impossible à atteindre avec des solutions standardisées, justifie à elle seule l’investissement dans l’impression 3D. La capacité à réimprimer instantanément une pièce cassée ou usée, sans dépendre des stocks ou des délais de livraison, ajoute une résilience précieuse à l’organisation professionnelle.

Passez à l’action et construisez votre atelier mobile idéal

L’impression 3D appliquée aux aménagements de véhicules utilitaires Work System combine trois bénéfices majeurs qui transforment radicalement l’approche de l’organisation professionnelle mobile. Le gain de temps s’avère spectaculaire, avec des délais réduits de plusieurs semaines à quelques heures entre l’identification d’un besoin et la mise en service de la solution. La personnalisation atteint un niveau d’adaptation impossible à obtenir avec des catalogues standardisés, où chaque millimètre compte pour exploiter pleinement l’espace disponible. L’optimisation financière dépasse le simple coût d’achat pour intégrer la réduction des temps perdus, l’élimination des compromis ergonomiques, et la constitution progressive d’une bibliothèque d’accessoires parfaitement rodés.

Cette révolution silencieuse de l’aménagement utilitaire n’est plus une expérimentation de passionnés, mais un outil de production agile accessible à tout professionnel équipé de systèmes Work System. La technologie a atteint un niveau de maturité et d’accessibilité qui la rend praticable sans compétences techniques extraordinaires. Le meilleur conseil pour débuter consiste à identifier un petit projet simple et non critique : un organisateur de petit outillage, un passe-câble, un support de téléphone. Cette première réalisation permettra de constater par vous-même la facilité du processus et les bénéfices immédiats. L’avenir de l’aménagement de véhicules utilitaires se dessine clairement : flexible, digital, sur-mesure, et réactif. Les professionnels qui adoptent dès aujourd’hui ces méthodes de fabrication à la demande construisent un avantage compétitif durable, en transformant chaque centimètre cube de leur outil de travail en efficacité opérationnelle maximale.